技術について

技術と経験でオーダーメイドに対応します。

オーダーメイドへの対応力

作業内容や設置環境に合わせた

機能や形状・サイズのご要望に応え、

設置後もサポートします。

サイズ・形状

- 寸法変更

- 卓上型・据え置き型・壁面設置型の選択

- 複数作業者対応モデル

材質の変更

- ワークトップの選択

- 外装材の変更

排気システムの

設計

- ダクト設計のカスタマイズ

- フィルターシステムの除去装置

特殊環境向け

設計

- 防爆仕様

- クリーンルーム対応

関連機器の製作

- パスボックス

- 内部棚

- 試薬棚・器具棚

保守点検

- メンテナンス

- 定期点検

- 年次点検

加工の流れ

-

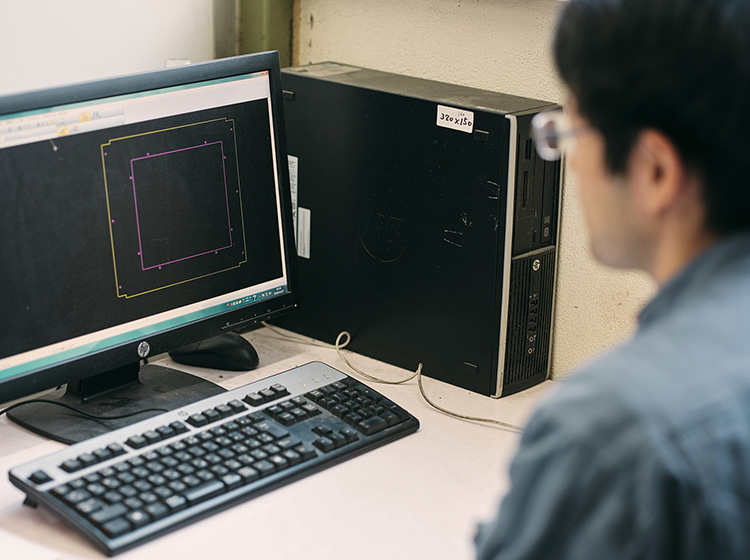

1受注・立体図面作成

技術営業が、クライアントが希望する仕様を聞き取り、立体図面を描きます。この設計図を元にドラフトチャンバーの製作を進めていきます。

技術営業が立体的な図面を作成

ドラフトチャンバーの立体図面 -

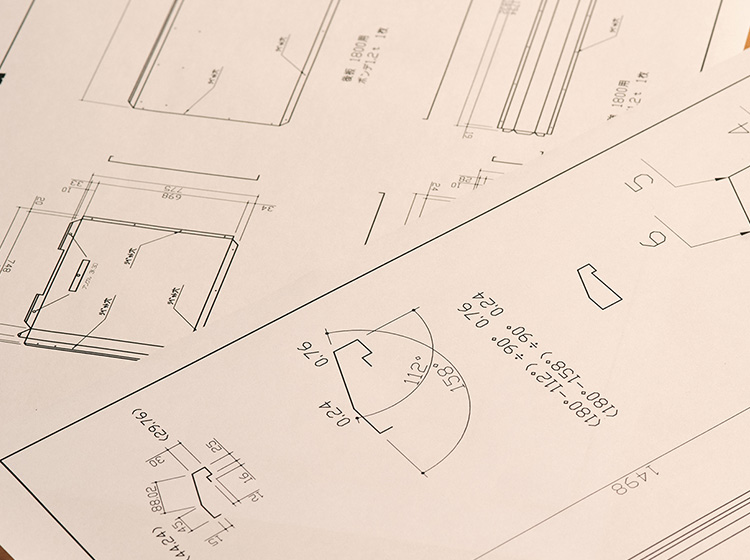

2パーツの図面作成

技術営業が描いた立体図面を元に、現場の技術者が、立体を展開し、パーツごとの平面の図面を描きます。

現場の技術者がパーツごとに図面を作成

パーツごとの平面図 -

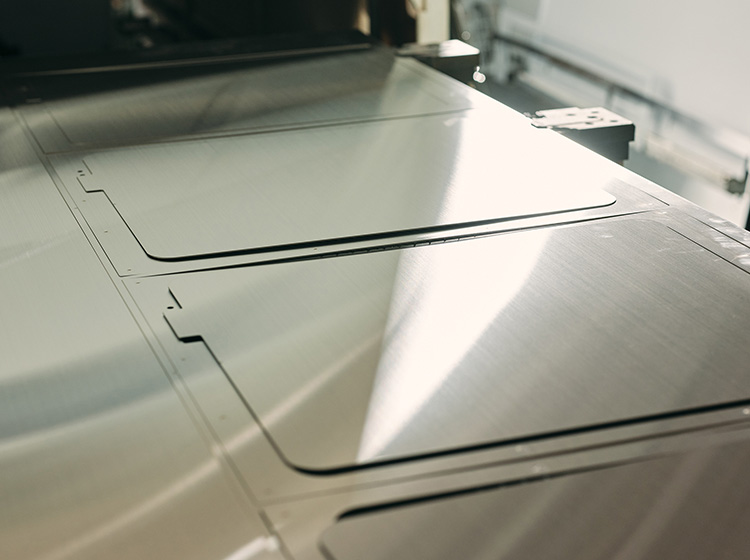

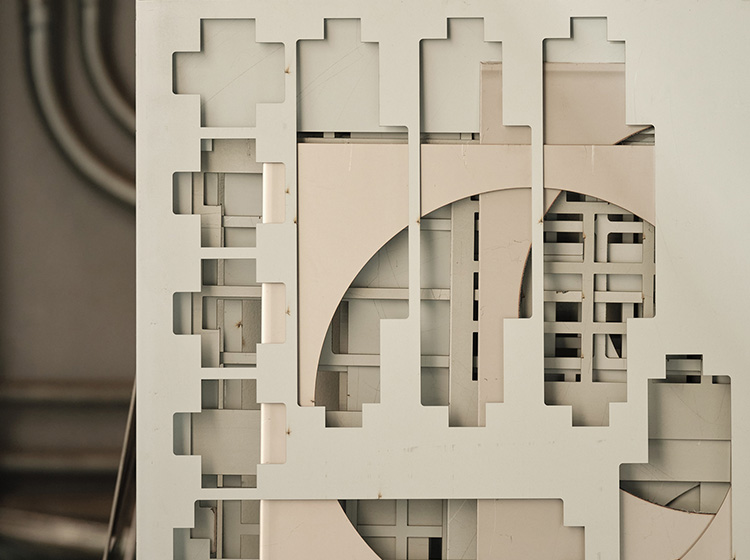

3内抜き・切欠き加工

断裁・穴開け加工材料をカットし、パーツの図面通りに、タレットパンチプレスやレーザー加工機を使用して材料を加工します。

加工には、ボルト穴やネジ穴の作成する内抜き加工と、板材の端に沿って一部を切り取る切欠き加工があります。

タレットパンチプレスによる内抜き・切欠き加工

レーザー加工機で断裁・穴開け加工を行う

材料の端をカットする切り欠き加工

材料を無駄なく使用して型を抜く -

4曲げ加工

ベンディングマシンで、組み立てを想定した曲げ加工を行います。材料の板厚や硬さに応じて設定し、強度を保ったまま高精度な曲げ加工が可能です。

材料の特性に応じて設定を変更

強度を保ったまま高精度な曲げ加工を実現 -

5溶接加工

溶接加工は、材料同士を加熱・加圧することで金属同士を接合し、部品の高い強度を持たせることができます。特にTIG溶接は、高品質で精密な溶接が可能です。

丁寧に確実に金属同士を接合する

熟練の技が必要とされる溶接加工 -

6組み立て・仕上げ作業

パーツを組み立て、表面仕上げ、吸排気システムの調整、電気・制御系の仕上げを行い、最後に安全性の確認します。

扉や電気系統を設置

組み立て時の汚れや油分を除去 -

7梱包・出荷

本体の清掃と最終点検を行い、ラップなどの保護材を取り付け、トラックで出荷します。この時に、搬入経路・設置場所の確認も行います。

ラップなどの保護材を取り付ける

丁寧に運びトラックで出荷 -

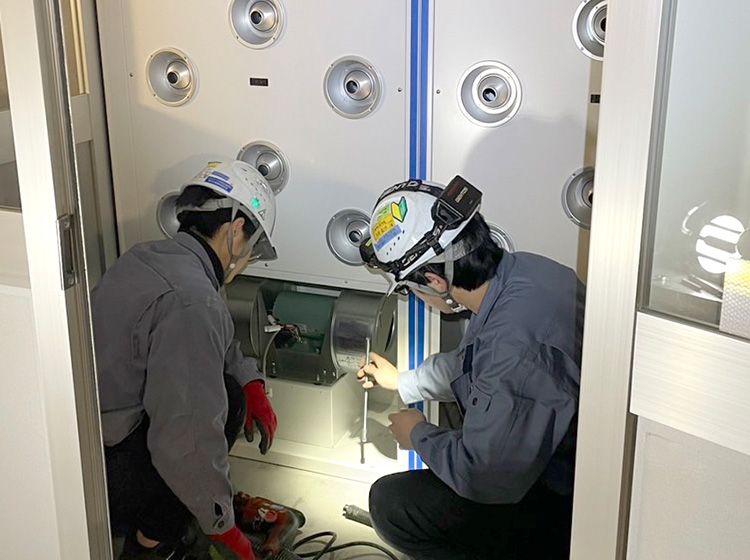

8付帯工事

設置場所にて、排気ダクトの接続、電気配線、水・ガスの配管工事、設置環境の調整を行います。付帯工事も、技術営業と製作した技術者が、最後まで責任を持って担当します。

技術営業と技術者が現場で付帯工事を行う

空気を外に送り出す排ガス処理装置